Forschungs- und Entwicklungslabor Titanit

Unser Unternehmen verfügt über die Infrastruktur, um grundlegende Beschichtungscharakterisierungen (Schichtdicke, Adhäsion) und allgemeine metallografische Probenvorbereitungen durchzuführen. Darüber hinaus verfügt das F&E-Labor über Elektropolier- und Passivierungsanlagen für Edelstahlproben. Außerdem, um die Schneiden-Radien der Schneidwerkzeuge vor und nach dem Trimmen-Kantenverrundung-Prozess und die Verschleißraten der verwendeten Schneidwerkzeuge messen zu können, gibt es ein ultrapräzises Zoller-Messgerät.

Darüber hinaus nutzt unser Unternehmen die Nanotechnologie-Tribologie-Laboreinrichtungen verschiedener Universitäten wie der Technischen Universität Istanbul, der Universität Koç-Kuytam, der Marineakademie und der Universität Sabancı-Sunum die Dünnfilmbeschichtung für weitere Analyse- und Charakterisierungsmessungen. Sie führt auch staatlich geförderte Projekte mit den jeweiligen Universitäten durch und kauft im Rahmen der Projekte Laborleistungen ein.

Zu diesem Zweck verfolgt unser Unternehmen, das sich bewusst ist, dass Qualität nur durch Aktualität möglich ist, ständig die neuesten Entwicklungen und die wissenschaftliche Literatur in der Welt und integriert die neueste Technologie mit regelmäßigen Investitionen in seine Struktur.

Unsere Geräte

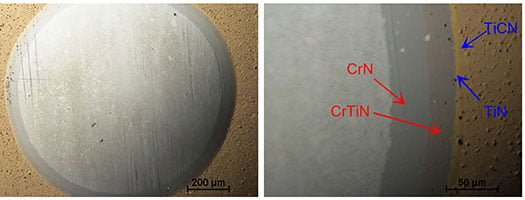

CALOTEST SCHICHTDICKENMESSUNG

Diese Methode wird auch “Krateröffnung mit Kugel” genannt. Stahlkugel, die mit einer bestimmten Geschwindigkeit auf der Beschichtungsoberfläche rotiert, erodiert die Beschichtungsoberfläche mit der Diamantsuspension an der Grenzfläche und bildet einen Krater auf der Oberfläche. Mit einer dafür entwickelten mathematischen Formel lässt sich die Schichtdicke präzise messen, indem man unter dem Lichtmikroskop Abstandsmessungen über dem gebildeten Krater durchführt. Mit dieser Methode werden im Vergleich zu zerstörungsfreien Methoden wie RFA wesentlich empfindlichere Ergebnisse erzielt.

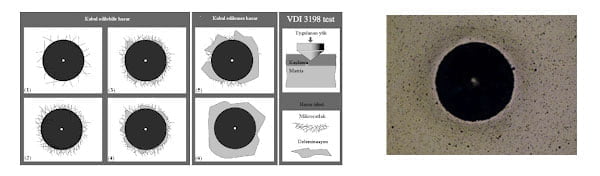

MESSUNG DER ADHÄSION (HAFTUNG) DER BESCHICHTIGUNG

Das von Daimler-Benz entwickelte und nach der deutschen Norm VDI 3198 definierte Methode, ist die weltweit am weitesten verbreitete und praktikabelste Dünnfilm-Adhäsion (Haftung) Messtechnik. Das Verfahren wird mit dem Prinzip angewendet, mit einer Rockwell-C-Spitze unter einer Last von 150 kg Spuren auf der Fahrbahnoberfläche zu erzeugen. Das Reißen und Abblättern der Beschichtung um die Spur herum wird mit dem Standardmuster verglichen, indem die gebildete HRc-Spur mit einem optischen Mikroskop bei 100x Vergrößerung untersucht wird und somit erhält man qualitative Aussagen über die Haftfestigkeit der Beschichtung auf dem Grundmaterial. Das Standardmuster ist unten angegeben und HF1 bis HF6 entsprechen insgesamt 6 Haftgruppen. Haftungen von HF1 bis HF4 sind akzeptabel, aber HF5 und HF6 sind nicht akzeptabel und dies bedeutet eine unzureichende Beschichtungsadhäsion.

ZOLLER-GERÄT

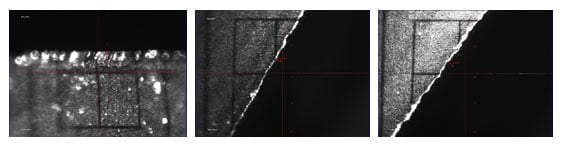

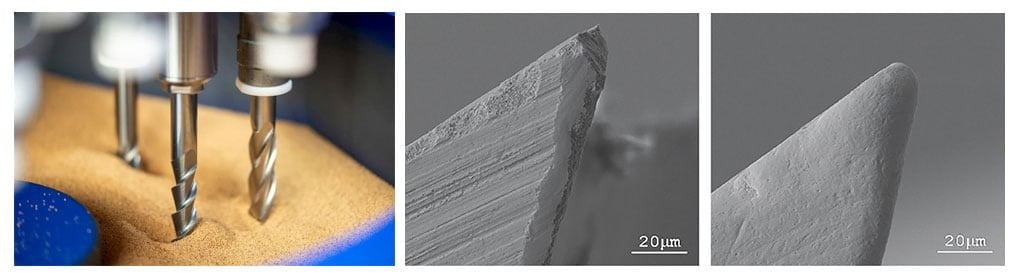

Mit der Drag Finishing (Kantenverrundung) Methode werden sowohl die mechanische Entfernung von Schärfspuren und Oberflächenfehlern in den Schneidkanten der Schneidwerkzeuge als auch die Zähigkeit und Festigkeit der Felge erhöht, indem die scharfen Kanten abgerundet und ein Radius erzeugt wird. Elektronenmikroskopische Bilder der Schneide vor und nach der Kantenverrundung sind unten angegeben:

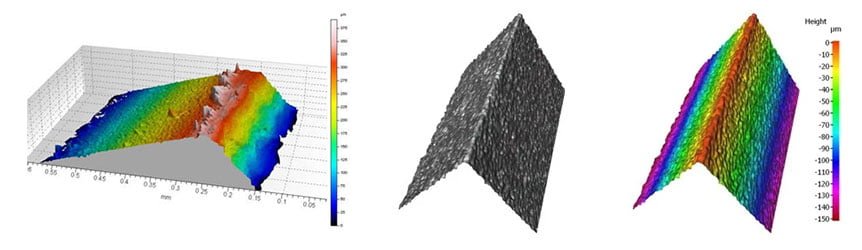

Die Kantenverrundung hat eine extrem genaue Mikrometermessung und die hochempfindliche Messung dieser Radien erfolgt mit dem Zoller-Gerät. Ob ausreichender Radius im Werkzeugmaul, die Entfernung von Oberflächengraten und präzise Messungen der Flankenverschleißbandbreite (u.s.w.) an gebrauchten, verschlissenen Werkzeugen können mit dem Zoller-Gerät durchgeführt werden.

Unten sehen Sie das Bild des Geräts, dreidimensionale Profilansichten und zweidimensionale Bilder der Verschleißmessung.

METALLOGRAPHISCHE PROBENVORBEREITUNG

In metallografischen Probenvorbereitungsprozessen werden Probenschneiden, Kaltpressen und vollautomatische Poliergeräte verwenden. Bilder der Geräte finden Sie unten.

Beschichtete Proben für die Querschnittsanalyse, die zuerst geschnitten und dann geformt und metallografische Polier- (Polieren) und Ätzprozesse (etching) durchgeführt werden, werden für die Querschnittsuntersuchung in einem Rasterelektronenmikroskop oder einem ähnlichen Analysegerät vorbereitet.

ELEKTROPOLIERUNG UND PASSIVIERUNGSSYSTEM

Die Verwendung von Edelstahl in Schneidwerkzeugen für medizinische Anwendungen nimmt von Tag zu Tag zu. Speziell für diese Arbeiten entwickelte martensitische Edelstähle können durch Wärmebehandlung gehärtet und leicht poliert werden und diese Produkte bilden einen wichtigen Teil unseres Beschichtungsportfolios. Wir führen wichtige Untersuchungen durch, zur Entwicklung von Korrosionseigenschaften durch Polieren und Passivieren dieser Edelstahlmaterialien durch Elektropolierverfahren. Die Wirksamkeit der von uns entwickelten Polier- und Passivierungsverfahren testen wir regelmäßig in den Korrosionslaboren der Universitäten. Unsere Prozessentwicklungsstudien für verschiedene Arten von rostfreien Stählen werden auch fortgesetzt.

Das Aussehen der Elektropolier- und Passivierungsgeräte in unserem Labor ist unten angegeben.